一、风险地图:从模糊到精准的180天

项目组首先遭遇的是数据迷雾:全球1863家供应商中,47%无法提供完整环境数据。他们开发的“三维风险雷达”打破传统评估模式:

·地理维度:将冲突矿产地区细分为12类风险网格

·工艺维度:建立78个生产场景的环境影响模型

·时间维度:动态追踪供应商季度ESG表现波动

这套系统在三个月内锁定23家高风险供应商,其中马来西亚某助剂厂被查出篡改废水数据,避免了潜在的环境诉讼。

二、数字神经系统的构建之路

在越南某塑料粒子生产基地,工程师给每台造粒机装上物联网传感器。实时回传的5100个数据点,不仅监控能耗,更能自动识别设备异常导致的挥发性有机物泄漏。该举措使单厂环境事故率下降65%.

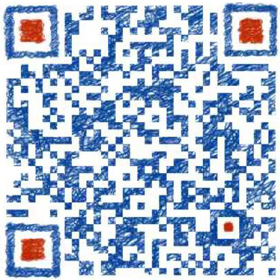

区块链技术的应用更具突破性。他们建立的原料溯源链,将棕榈油供应链追溯到具体种植园地块。当审计人员扫描产品包装时,能查看种植环节的化肥使用记录,这种透明化倒逼42家供应商主动整改。

三、供应商能力的阶梯式提升

针对中小供应商的改造计划堪称教科书级案例:

·诊断阶段:开发包含139项指标的ESG自检APP

·改进阶段:派驻工程师进行现场工艺优化

·认证阶段:建立分级认证体系与采购价挂钩

·赋能阶段:开设在线知识库与专家咨询通道

印尼某橡胶加工厂通过该计划,不仅废水处理达标,更将胶渣转化为生物燃料,年增收益80万美元。这种共赢模式使核心供应商ESG达标率从58%跃升至92%.

四、风险预警机制的进化迭代

他们建立的“ESG气象站”系统,整合了:

·卫星监测的供应商工厂热力图

·全球230个NGO组织的舆情监控

·生产数据与ESG指标的关联分析模型

该系统成功预警巴西某树脂厂的社区纠纷风险,通过提前介入避免罢工损失。智能算法还能模拟极端天气对供应链的影响,2023年准确预测东南亚雨季导致的运输中断,提前调整物流方案节约成本140万欧元。

五、透明化带来的意外收益

当企业开放部分供应链数据给下游客户时,产生了链式反应。某汽车制造商根据提供的碳足迹数据优化了涂装工艺,这种数据共享使双方获得德国环保署的联合创新奖。更值得关注的是,开放数据平台吸引了17家初创公司开发ESG优化方案,形成良性创新生态。

审计流程的数字化改造带来效率革命。原先需要3周完成的供应商ESG评估,现在通过自动抓取数据、AI生成报告,压缩至48小时。评估小组甚至开发出VR验厂系统,疫情期间完成86次远程深度审核。

六、文化渗透的软实力建设

该企业推行的“ESG代言人”计划颇具创意:从生产线选拔120名员工,接受专业培训后负责督导所在部门的可持续实践。越南工厂的机械工程师阮氏梅,就通过改进冷凝水回收系统,实现年节水35万吨。

供应链管理部门更将ESG指标转化为游戏化任务,供应商通过完成减排目标积累“绿色积分”,可兑换技术支援或采购配额。这种机制使中小供应商的参与度提升3倍,诞生了17个行业领先的环保创新方案。

友情链接: 上海楠贝企业管理咨询中心 |

2025 © 上海楠贝企业管理咨询中心 版权所有 全国咨询服务热线:13810406181 沪ICP备17012129号